A continuación se enumeran las últimas versiones de WORKNC.

WORKNC Versión 2023.1

WORKNC 2023.1

WORKNC 2023.1 incorpora importantes mejoras. Visite el Portal de Clientes de Hexagon para descargar y actualizar WORKNC y poder beneficiarse de los beneficios y nuevas funcionalidades que se incluyen:

- Enviar a WORKNC | Sincronización de DESIGNER y WORKNC y envío desde VISI

- Experiencia de Usuario | Nueva barra de herramientas

- Desbaste Global | Perfil de portaherramientas máximo dinámico

- Desbaste Global | Aumento de la vida útil de la herramienta

- Remecanizado de contornos | Dividir áreas empinadas y poco profundas

- Acabado Paralelo | Paredes verticales y otras mejoras

- Perfilado de Curva | Cerrar el hueco

- Acabado de 3-ejes | Radio suavizado 3D

- NCSIMUL estándar | Interface única para exportar un proyecto a CAM

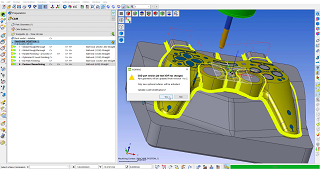

Enviar a WORKNC | Sincronización de DESIGNER y WORKNC y envío desde VISI

DESIGNER lee cualquier formato CAD y prepara rápidamente su geometría para la fabricación. Ahora la zona de trabajo puede sincronizarse con el archivo CAD (vdf). Una vez que se valida un cambio en DESIGNER (por ejemplo, una nueva revisión de la pieza o añadir geometría opcional), se notifica automáticamente al usuario en WORKNC o al abrir la zona de trabajo. WORKNC detecta los cambios pertinentes en el archivo CAD y recalcula lo necesario. "Enviar desde VISI" es equivalente al comando de DESIGNER "enviar a WORKNC" pero sin sincronización..

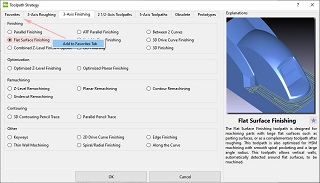

Experiencia de Usuario | Nueva barra de herramientas

La experiencia del usuario se ha modernizado y mejorado al agregar una nueva barra de herramientas a WORKNC. Estas nuevas opciones aumentarán la eficiencia y la productividad. Permitirá una curva de aprendizaje más corta para los nuevos usuarios, ya que funciona como todas las demás aplicaciones de Windows. Los usuarios ahora tienen acceso directo inmediatamente disponible a sus trayectorias favoritas. La barra de herramientas de acceso rápido también proporciona acceso a funciones en segundo plano.

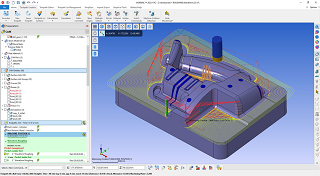

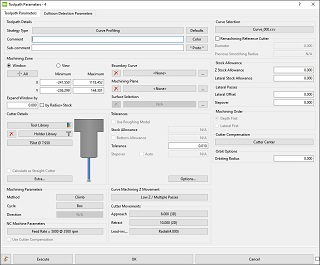

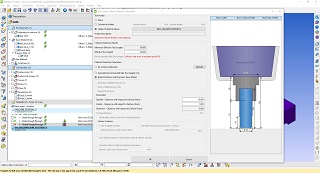

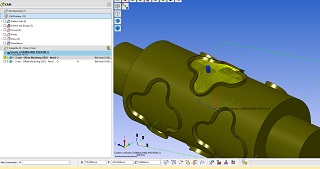

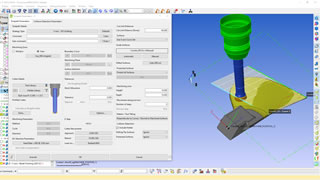

Desbaste Global | Perfil de portaherramientas máximo dinámico

El perfil de soporte máximo es la forma de soporte más ancha y compleja que puede mecanizar un área particular de la pieza de trabajo. En ocasiones, a los programadores les puede resultar difícil predecir el montaje de herramienta correcto para una operación determinada. Esto reducirá el tiempo de programación y ahorrará dinero para estandarizar los soportes de taller. Los beneficios incluyen (a) recuperación rápida y segura del mejor portaherramientas que se adapta a una situación de ruta de herramienta dada y reduce la longitud de la herramienta, (b) flexibilidad para modificar el montaje de la herramienta sobre la marcha para reflejar la problemática del taller, (c) reduce la variedad de portaherramientas para comprar, mantener y administrar para cada máquina. El ahorro de tiempo en la búsqueda de la mejor combinación de herramienta/soporte es una innovación que solo está disponible con WORKNC.

Desbaste Global | Aumento de la vida útil de la herramienta

Los usuarios de WORKNC pidieron consideraciones de trayectoria que aumenten la vida útil de la herramienta y reduzcan el tiempo de mecanizado. WORKNC 2023.1 cumple con la introducción de un radio de suavizado dentro de las compensaciones de cajeras sin programación adicional. Esta nueva capacidad se calcula automáticamente dentro de la generación de la trayectoria. Al añadir un radio tiene un efecto positivo significativo en la vida útil de corte de las plaquitas de corte de alto avance. Mantiene una velocidad de alimentación constante tanto como sea posible. Esto se implementa con una nueva opción de material de entrada con una "rampa en el perfil". Se experimentó una disminución del 30 % en el tiempo de mecanizado en una prueba de fresado reciente.

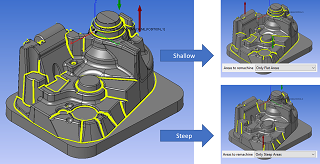

Remecanizado de contornos | Dividir áreas empinadas y poco profundas

Estas opciones permiten al usuario dividir la trayectoria en pasadas en áreas empinadas o poco profundas, lo que permite utilizar diferentes velocidades y avances para mejorar el tiempo de mecanizado. Esto brinda a los programadores más flexibilidad para adaptar mejor las herramientas y permite que las herramientas funcionen de manera más eficiente. Proporciona una mejor durabilidad de la herramienta y un mejor acabado superficial sin añadir ninguna complejidad de programación. El resultado es ahorrar dinero pero reducir el consumo de herramientas al tiempo que proporciona un acabado de mejor calidad cuando se requiere volver a mecanizar.

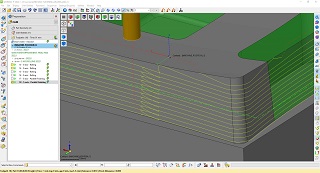

Acabado Paralelo | Paredes verticales y otras mejoras

Acabado paralelo (nivel Z) ha mejorado significativamente la gestión de superficies verticales. Algunas pasadas de nivel Z son innecesarias en ciertas situaciones ya que no eliminan ningún material debido a las áreas socavadas. Con WORKNC 2023.1, se agregó una nueva opción para Habilitar/Deshabilitar estos pases flotantes. Ahora es más rápido y más fácil programar trayectorias de herramientas de nivel Z, ya que los usuarios pueden evitar la edición y la creación de trayectorias o superficies adicionales.

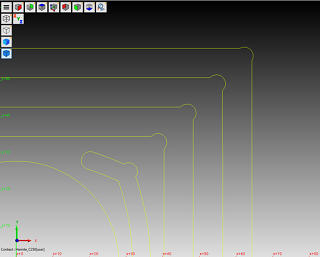

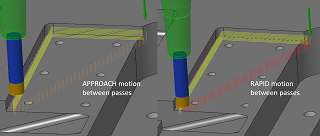

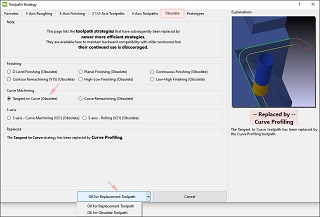

Perfilado de Curva | Cerrar el hueco

De acuerdo con nuestro objetivo de simplificar WORKNC, estamos consolidando "Tangente a la curva" y "Remecanizado de curvas" y reemplazando ambos con "Perfilado de curvas". La selección de superficie ahora está disponible de la misma manera que en "Tangente a curva". El manejo de curvas 3D está disponible, anteriormente limitado a curvas 2D.

Mejor control de entrada y salida con movimientos RÁPIDOS más eficientes entre pases donde antes eran movimientos de APROXIMACIÓN. Este algoritmo moderno acelera el tiempo de cálculo y aumenta la eficiencia de la programación.

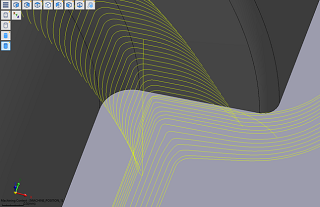

Acabado de 3-ejes | Radio suavizado 3D

WORKNC 2023.1 agrega una nueva opción de mecanizado de alta velocidad para "generar pasadas redondeadas" para obtener un acabado de mayor calidad. Esta opción está disponible en el acabado 3D, acabado de curva de control 3D, acabado de nivel Z optimizado (solo ciclo en espiral), remecanizado de nivel Z (optimización de contorno) y remecanizado de contorno. La opción de radio de suavizado 3D conduce a un menor pulido manual y da como resultado un ahorro considerable en el tiempo de mano de obra y la velocidad de entrega de la pieza final.

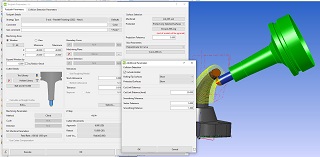

NCSIMUL estándar | Interface única para exportar un proyecto a CAM

NCSIMUL ayuda a los clientes de WORKNC a validar trayectorias de herramientas NC en el taller. NCSIMUL ofrece confianza al operario de la máquina al verificar los programas para evitar colisiones y acelerar los tiempos de ciclo de la máquina.

WORKNC Versión 2022.3

WORKNC 2022.3

Se han añadido diferentes mejoras a las funcionalidades de WORKNC 2022.3. Las mejoras más importantes son:

- Mejora en el flujo de trabajo 'Enviar a CAM' desde DESIGNER a WORKNC

- Consolidación de la lista de trayectorias

- Prevención de Colisión del portaherramientas contra el stock dinámico

- Mejora en desbaste Waveform

- Mejora de las Trayectorias

- Nesting de superficies planas en desbaste

- Experiencia de usuario mejorada

Mejora en el flujo de trabajo 'Enviar a CAM' desde DESIGNER a WORKNC

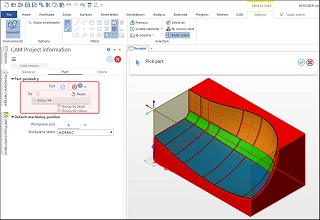

WORKNC, una de las soluciones líderes en el mundo para el mecanizado avanzado de moldes y matrices, con un flujo de trabajo único que incluye DESIGNER como CAD de preparación para la fabricación, fortalece esta solución al mejorar el comando "'Enviar a CAM" desde DESIGNER.

Continuamos mejorando el comando "Enviar a CAM" ya que consideramos que es una buena preparación de la pieza en nuestro entorno CAD para fabricación, lo que proporciona a los usuarios un flujo de trabajo CAM fluido cuando usan DESIGNER y WORKNC.

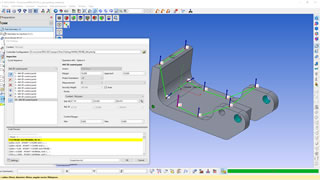

Consolidación de la lista de trayectorias

La disponibilidad de una variedad de trayectorias para diferentes tipos de operaciones de mecanizado ha sido una fortaleza clave de WORKNC. Sin embargo, durante un período de años, esta variedad presenta algunas dificultades para elegir la trayectoria de herramienta de mecanizado adecuada para fresar una forma determinada. La versión 2022.3 presenta el primer paso hacia la consolidación de diferentes tipos de trayectorias de mecanizado, con el objetivo de reducir la cantidad de trayectorias disponibles manteniendo todas las capacidades de WORKNC. La lista principal de trayectorias se mejorará en las próximas versiones para proponer las opciones relevantes adecuadas para el tipo de operación de mecanizado requerida. WORKNC continuará brindando una variedad de cálculos de trayectorias de mecanizado a través de un número reducido de opciones para simplificar la experiencia del usuario. Las opciones de trayectoria mantendrán la flexibilidad del producto al tiempo que garantizan un cálculo de tiempo más rápido, seguridad y una mejor verificación de colisiones.

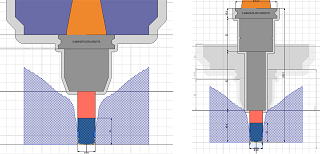

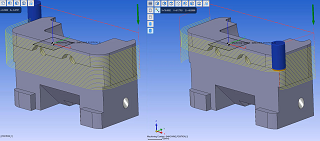

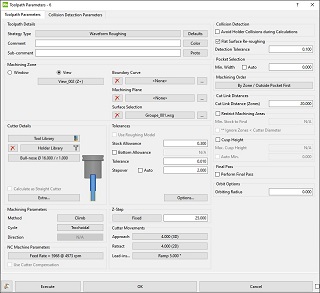

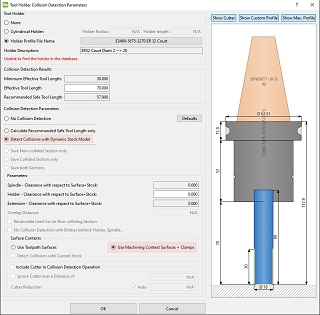

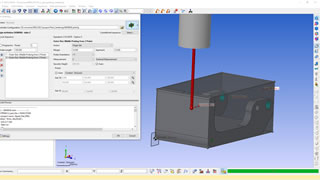

Prevención de Colisión del portaherramientas contra el stock dinámico

La Prevención de Colisión del portaherramientas se implementó en WORKNC 2022.1 para verificar la colisión entre el portaherramientas y el modelo de stock. WORKNC 2022.3 presenta el 2º paso de esta mejora. Pudimos detectar la colisión del soporte/cortador con el stock y complementando esta detección con una descripción completa y visualización de la colisión, ahora se brinda la información completa al usuario para que tome la decisión adecuada. Para una verificación de colisión óptima y segura, los usuarios también pueden agregar el sistema de sujeción al cálculo.

Mejora en desbaste Waveform

La notoria tecnología Hexagon para el enganche constante de la herramienta, el desbaste waveform en WORKNC se mejora continuamente de acuerdo con los requisitos de los usuarios. WORKNC 2022.3 está implementando una mejora en la tecnología waveform para garantizar que las pequeñas virutas delgadas del material restante se mecanicen correctamente. Esto asegura una mejor calidad y una mayor vida útil de la herramienta de corte.

Mejora de las Trayectorias

Las trayectorias de herramientas de mecanizado dentro de WORKNC se mejoran continuamente. La versión 2022.3 propone mejoras en la trayectoria de la herramienta 'Perfilado de curvas' y 'Remecanizado de contornos'. Algunos clientes requieren la capacidad de perfilar a lo largo de una curva de una cajera redonda y descender al mismo tiempo en forma de hélice. Esto ahora es posible mediante el "perfilado de curvas". El remecanizado de contornos, que es una trayectoria de mecanizado muy utilizada, se ha modificado para ofrecer una mejor calidad de la pieza final cuando se unen tres áreas (caso de uso frecuente). La superficie mecanizada resultante obtenida, ahora es más suave al priorizar la navegación del canal.

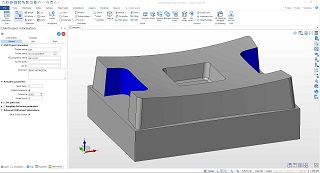

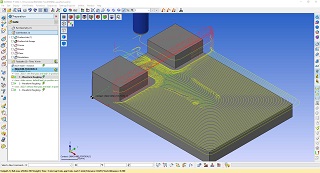

Nesting de superficies planas en desbaste

Al mecanizar superficies planas, al usar el nesting correctamente, la calidad mejora drásticamente. El nuevo 'nesting de superficies planas' proporciona una mejor estabilidad al mecanizar paredes delgadas al mantener siempre el máximo de material hasta las últimas pasadas. Como beneficio adicional, los usuarios obtienen una trayectoria optimizada con menos retracciones.

Experiencia de usuario mejorada

Cada nueva versión de WORKNC brinda una experiencia de usuario mejorada y la versión 2022.3 no es una excepción. Hemos simplificado el flujo de trabajo para los usuarios agregando algunas mejoras, mejorando la productividad general para la programación CAM usando WORKNC.

WORKNC Versión 2022.1

WORKNC 2022.1

Las principales mejoras introducidas en WORKNC 2022.1 incluyen:

- Mejora en el flujo de trabajo 'Enviar a CAM' desde DESIGNER a WORKNC

- Mejoras en el acabado de superficies

- Prevención de Colisión del portaherramientas contra el stock dinámico

- Waveform con pasada de acabado

- Mecanizado de múltiples piezas con NCSIMUL

- Trayectorias de 5 ejes con la opción de superposición

Mejora en el flujo de trabajo 'Enviar a CAM' desde DESIGNER a WORKNC

WORKNC, una de las soluciones líderes en el mundo para el mecanizado avanzado de moldes y matrices, con un flujo de trabajo único que incluye DESIGNER como CAD de preparación para la fabricación, fortalece esta solución al mejorar el comando "'Enviar a CAM" desde DESIGNER.

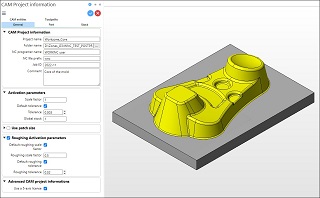

DESIGNER ofrece una funcionalidad de modelado híbrido directo de última generación impulsada por la mejor tecnología de Hexagon. La preparación del modelo por adelantado, incluido el tapado de agujeros y cajeras, la reparación de caras faltantes o la extensión de superficies, significa que el trabajo de fabricación posterior se vuelve mucho más simple.

Un comando simple y potente "'Enviar a CAM" crea la zona de trabajo WORKNC directamente desde la aplicación CAD, lo que garantiza que los modelos correctos se asignen automáticamente como stock y accesorios. Las entidades CAM se pueden crear automáticamente, como curvas, listas de superficies y grupos de listas de superficies.

Esta instrucción ahora permite al usuario definir una secuencia de mecanizado de antemano, iniciando automáticamente el cálculo de la trayectoria sobre el proyecto preparado. También permite al usuario definir el directorio de destino de la zona de trabajo que se va a crear. También se pueden seleccionar modelos de stock preexistentes.

Mejoras en el acabado de superficies

WORKNC moderniza el cálculo del modelo geométrico interno al importar modelos sólidos desde archivos nativos o desde DESIGNER Companion. La intersección de superficies tendrá una mejora particularmente importante, asegurando un acabado perfecto para todo el modelo.

Prevención de Colisión del portaherramientas contra el stock dinámico

En desbaste, los usuarios pueden preseleccionar el conjunto de la herramienta, incluidos el mango y el portaherramientas, y WORKNC evita dinámicamente la colisión con el material en evolución; o calcule solo con la herramienta (que es más rápida) y luego seleccione el portaherramientas más tarde. Este siempre ha sido el caso con WORKNC, pero el portaherramientas seleccionado más tarde solo vería su colisión contra la parte estática y no contra el modelo original. La versión 2022.1 ahora verifica la colisión del portaherramientas seleccionado contra el modelo de stock dinámico, mejorando la seguridad del proceso al evitar la colisión.

Waveform con pasada de acabado

La renombrada tecnología Hexagon para el empaño constante de la herramienta, el desbaste Waveform en WORKNC integra la opción de hacer una pasada de acabado después de ejecutar la trayectoria de desbaste. Con eso, el acabado superficial está garantizado y ya no es necesaria una trayectoria adicional para alisar las caras de la pieza desbastada. Se mejora la experiencia del usuario y, al mecanizar una cajera 2D, una asignación de cero hace que una trayectoria de acabado adicional sea innecesaria.

Mecanizado de múltiples piezas con NCSIMUL

La integración con NCSIMUL ahora es aún más sólida, lo que permite importar varias zonas de trabajo en el mismo proyecto. Con esto, el usuario puede racionalizar los cambios de herramientas, comprobar colisiones con todo el entorno de varias piezas y ejecutar un fin de semana completo de mecanizado seguro y sin asistencia.

Trayectorias de 5 ejes con la opción de superposición

Las trayectorias de herramientas de 5 ejes líderes en el mercado de WORKNC ahora ofrecen la opción de avanzar más allá del punto de entrada en cada pasada, lo que garantiza que se mejore el acabado de la superficie al eliminar las diferencias causadas por la desviación de la herramienta.

WORKNC Versión 2022.0

WORKNC 2022.0

DESIGNER Companion

WORKNC, la solución líder mundial para el mecanizado avanzado de moldes y matrices, refuerza su portafolio añadiendo DESIGNER a sus soluciones de procesos. Los clientes de WORKNC con un contrato de mantenimiento válido se beneficiarán de una herramienta CAD de modelado directo e híbrido para la fabricación. La preparación del modelo con antelación, incluido tapar agujeros o cajeras, corrección de las caras faltantes o la extensión de superficies, hace que el trabajo de fabricación posterior sea mucho más sencillo.

DESIGNER ofrece una funcionalidad de modelado de última generación con la más alta tecnología de Hexagon. Un sencillo y potente comando "Send to CAM" crea la zona de trabajo WORKNC directamente desde la aplicación CAD, asegurando que los modelos correctos se asignen automáticamente como stock y fijación. Las entidades CAM se pueden crear automáticamente como curvas, listas de superficies y grupos de listas de superficies.

Acabado en Paralelo con opción de Espiral

La ya consolidada y moderna trayectoria de acabado en paralelo completa la funcionalidad reemplazando el acabado de nivel Z y el acabado plano. Mucho más rápida y fiable, esta trayectoria es la base tecnológica para la compensación de todas las trayectorias de 3 ejes de Hexagon. Al admitir cualquier compensación de la forma de la herramienta, la nueva opción de espiral se calcula en una cuarta parte del tiempo de la tecnología anterior.

Remecanizado en Contorno

El acabado de zonas restantes de una pieza ahora es mucho más sencillo y potente con el remecanizado de contornos WORKNC 2022.0 con Advanced Toolform, una tecnología que permite al usuario seleccionar cualquier forma de herramienta. Esta trayectoria ahora también es tres veces más rápida cuando se usa el Stock 3D actualizado como referencia, lo que permite la detección precisa del material restante, incluso cuando los procesos anteriores usaban herramientas esféricas, con radio suavizado o a partir de un ángulo de ataque diferente.

Nuevas trayectorias de 5 ejes con Advanced Toolform

WORKNC 2022.0 mejora las estrategias de 5 ejes utilizando cualquier forma de herramienta. Estrategias como Offset de 5 ejes, el acabado paralelo de 5 ejes y el mecanizado de curva de 5 ejes permiten al usuario crear una trayectoria rápida y fiable con herramienta de barril, lentes y cualquier otra forma definida por el usuario. Estas herramientas permiten un acabado de la superficie mejorado con tiempos de ciclo reducidos.

Perfil de curva

WORKNC presenta una tecnología moderna para el mecanizado en alámbrico. Incluso los trabajos más complejos incluyen una parte del mecanizado sencillo y prismático. Normalmente se ejecutan con trayectorias basadas en alámbrico. Perfil de curva ofrece herramientas robustas de compensación de radio de herramienta que agilizan el trabajo para los usuarios de WORKNC.

Agujeros Roscados cónicos

WORKNC permite programar con precisión agujeros roscados cónicos, ampliando las capacidades de automatización del mecanizado de agujeros de WORKNC.

Integración con NCSIMUL Standard

WORKNC mejora su relación con la aplicación de simulación y verificación de Hexagon, NCSIMUL. En su versión Standard, el código NC creado por WORKNC se puede importar y verificar, incluyendo todos los enlaces entre múltiples trayectorias, para garantizar que el gemelo digital del proceso se simule y valide completamente para su ejecución.

WORKNC Versión 2021.0

WORKNC 2021.0

Trayectorias Más Rápidas

De promedio, el doble de rápido. Para algunos proyectos, cuatro veces más rápido. Esas cifras se han registrado para la trayectoria de herramienta mejorada de acabado paralelo en WORKNC 2021, que permite a los fabricantes utilizar herramientas de alta velocidad de cualquier forma... especialmente herramientas a los de segmento circular como barril, lente y herramientas ovaladas.

Esta estrategia es ahora en promedio dos veces más rápida que los equivalentes anteriores, Acabado de Plano y Acabado por Niveles-Z. En ciertos proyectos, la diferencia de tiempo de cálculo fue cuatro veces más rápida.

Centrado de Pieza - Palpado

Otra característica importante en la última versión del software es la función de centrado de pieza/ prueba de palpado, que genera nubes de puntos para cualquier máquina de inspección o inspección directa de piezas en una fresadora CNC. Y un nuevo comando Probe Inspect crea y exporta puntos de control en el proyecto CAM para alimentar un sistema de palpado. También hay mejoras específicas en el centrado de pieza, adaptado para máquinas CNC con mesa paletizada.

Creación de Curvas Automáticas | 5-Ejes

La última versión se basa en la popular creación de curvas totalmente automática de 5 ejes, dividiendo los pasos cuando se requieren curvas más complejas. También mejora las capacidades de sincronización entre las curvas límites inferior y superior.

Acabado de Esquinas | 5-Axis

Las mejoras en el acabado de esquinas con 5-Axis Rolling incluyen la posibilidad de mejorar la calidad de la superficie mediante el uso de herramientas de corte de segmento circular más grande. Esta estrategia de 5 ejes ahora puede cambiar el punto de contacto de la herramienta, asegurando un acabado óptimo de la esquina con la punta de una herramienta ovalada.

Guiado ISO | 5-Ejes

Una nueva estrategia, 5-Axis ISO Guiding, no solo guía la trayectoria de herramienta por curvas, sino también por una superficie de accionamiento subyacente. Soporta tecnología avanzada de fresas perfiladas de forma; y la nueva funcionalidad de acabado de 5 ejes permite la gestión de la herramienta de perfiles, basada en nuevos algoritmos.

WORKNC | Designer

Análisis Avanzado

Los nuevos elementos de funcionalidad de WORKNC Designer, el módulo de modelado CAD especializado para CAM 3D, incluyen funciones de análisis avanzadas específicas para comprobar, analizar y validar modelos CAD: Comparar, Análisis de ángulo, Análisis de bordes, Análisis de altura, Análisis de curvatura, Análisis de área de cara, Grosor y Tipo de cara.

Ingeniería Inversa

El módulo de ingeniería inversa de WORKNC Designer permite importar datos de escaneo, ya sea desde archivos o directamente mediante la conexión a escáneres Hexagon, para convertirlos en una malla refinada. Los datos de malla se pueden utilizar tal como están, o como referencia para la creación de curvas y superficies, lo que permite que los modelos de malla se diseñen completamente de forma inversa para completar modelos CAD o convergentes.

WORKNC Versión 2020.1

WORKNC 2020.1

Se dice que la versión 2020.1 de WORKNC hace que las fábricas inteligentes sean aún más inteligentes con una funcionalidad nueva y mejorada que aborda una serie de problemas de fabricación.

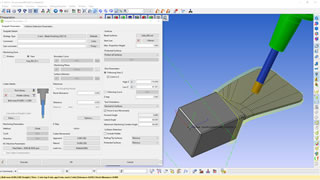

Desbaste Advanced Toolform

Al mecanizar con fresas de alto avance, pero calculando con una plaquita circular teórica, el material resultante restante será inherentemente desigual. El desbaste con la tecnología Advanced Toolform de WORKNC 2020.1 permite que el proceso de fresado proporcione un material de desbaste más preciso, eliminando las imprecisiones características del cálculo de trayectoria de herramienta paramétrico tradicional.

Mientras que el ciclo de desbaste principal tomó el mismo tiempo para mecanizar, el resultado más preciso permitió que todas las trayectorias de herramienta de desbaste de descanso subsiguientes fueran significativamente más rápidas tanto en tiempos de cálculo como de mecanizado. Nuestras pruebas presentaron mejoras en el área de desbaste de descanso de hasta el 70%.

El uso de la moderna tecnología Advanced Toolform, incluso cuando se aplica a formas de herramientas paramétricas regulares, mejora la calidad de la trayectoria de herramienta y permite al usuario liberarse de limitaciones como pasos o desplazamientos negativos más grandes que el radio de esquina de la herramienta, incluso en herramientas cónicas.

WORKNC Designer – Módulo de electrodos

Sistema de modelado híbrido avanzado de WORKNC, WORKNC Designer, presenta un módulo de electrodos, con funciones dedicadas intuitivas y sencillas diseñadas por ingenieros con experiencia en la industria del molde y la matriz.

La combinación de la nueva funcionalidad de electrodos simplificada, los comandos de modelado directo fáciles de usar y las potentes herramientas de superficie y curación, significa que los electrodos de los modelos importados se pueden extraer rápidamente, para crear detalles más finos en las piezas que no pueden ser mecanizado utilizando técnicas de fresado tradicionales.

WORKNC Designer – Creación de Workzone

WORKNC | Designer también trae un enlace mejorado a WORKNC Traditional, ahora preparando toda la zona de trabajo antes de enviarla a la fase de planificación de fabricación del proceso. El flujo de trabajo se ha simplificado, asegurándose de que el proceso sea lo más sencillo, automatizado y directo posible. La solución WORKNC ahora está potenciada por una moderna plataforma de preparación CAD que seguirá acercando a los usuarios de WORKNC al hilo digital.

Interfaz NCSIMUL

WORKNC 2020.1 también trae un enlace integrado a la solución de simulación de Hexagon, NCSIMUL, lo que significa que los datos de fabricación creados en WORKNC se incorporan automáticamente a la aplicación, incluyendo accesorios, material en bruto, pieza de diseño, orígenes del programa, máquina programas y la completa biblioteca de herramientas de corte. Desde la interfaz de enlace WORKNC a NCSIMUL, los usuarios pueden elegir la Máquina Doble Digital disponible para probar los programas de código G postprocesados. Este proceso sin interrupciones puede transferir varias configuraciones de piezas para verificar múltiples operaciones de código G.

Este vínculo entre las dos soluciones está diseñado para que no se requiera ninguna manipulación adicional en NCSIMUL para la configuración del proyecto. Después de que la interfaz haya hecho su trabajo, la verificación NCSIMUL está lista para solucionar los nuevos trabajos de mecanizado a través del proceso de verificación único y fácil en tres pasos. Esto significa que no más manipulación de archivos, menor riesgo de error y un tiempo de programación a verificación más rápido. NCSIMUL proporciona optimización de la velocidad de avance y documentación de planta.

WORKNC Versión 2020.0

WORKNC 2020.0

Advanced Toolform

WORKNC 2020.0 expands its exclusive Advanced Toolform technology with the introduction of 5-axis machining for any tool shape.

It allows for 5-axis tool shapes such as barrels, ovals, parabolic, or any given shape, to be calculated over the part surfaces, including negative offsets (allowances).

Circle-segment tools bring the benefit of a smoother contact point, resulting in larger stepovers, without compromising on accessibility, as it keeps the shank diameter relatively small. WORKNC’s Advanced Toolform solution allows for multiple surfaces to be machined at the same time, in CAD models coming from any source, solid or surface based.

Wall Machining Toolpath

The Wall Machining toolpath also gets a boost by including the Spiral patterns and 2D toolpath compensation. Sharp edges are now protected by a corner smoothing radius and retracts have been optimised to increase productivity and reduce machining time.

Performance Improvements

Customers will benefit from performance improvements achieved in this version, specifically on the Waveform roughing toolpath, on Holder and 5-axis Machine Collision checking, and 3D Stock initialisation.

Toolpaths Improvements

Finishing toolpaths can now handle bottom stock allowances, and the Global Roughing toolpath can now access more difficult regions by allowing miniscule shank approximations.

WORKNC Versión 2019 R1

WORKNC 2019 R1

Advanced Toolform Parallel Finishing

A new Z-Level Finishing strategy using the Advanced Toolform technology has been introduced in version 2019 R1 of WORKNC. This allows the use of barrel cutters or a combination of lens and barrel cutters leading to a larger stepdown in the Z-axis resulting in reduced machine times and improved finished surface quality.

Global Roughing - Bottom Allowance

A new stock parameter has been incorporated in the Global Roughing toolpath of WORKNC Version 2019 R1.

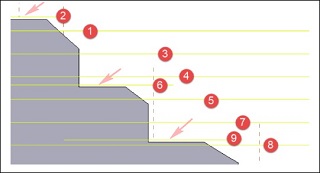

In addition to the traditional Stock Allowance parameter, it is now possible to define a Bottom Allowance. This implies that a different stock allowance is applied to the tip of the tool whose absolute value applies to horizontal surfaces. On vertical and inclined surfaces the allowance is between the Stock Allowance and Bottom Allowance values.

Contour Remachining Z-High Z-Low Limitations

In previous versions of WORKNC it was not possible to define different levels to machine in the Z-axis. This option has now been incorporated in 2019 R1 using the Z-Step option parameters.

Wall Machining Improvements | Cutter Compensation

It is now possible to generate cutter compensation codes in the postprocessed NC file.

A Use Cutter Compensation option checkbox has been added to the specific parameters section of the toolpath menu.

Wall Machining Improvements | Lead-In/Out Minimum Radii

In addition to the Radius parameter, a Minimum Lead-In/Out Radius parameter has been added to the Cutter Movements dialog box.

This is to ensure that an arc is generated at the beginning and at the end of each pass and is applicable, in particular, for correct functionality of the of the Cutter Compensation option.

Toolpath calculations will first attempt to generate radial lead-ins/outs corresponding to the standard radius value. If this cannot be generated due to collisions or insufficient space, the toolpath generates an arc corresponding to the Minimum Radius value.

Waveform | Cusp Height Management

Cusp Height management functionality - as already exists in Global Roughing - has now been added to the Waveform Roughing toolpath.

This has been implemented to avoid the possibility of damaging cutting tools due to excess stock being left on the part.

Die Flats Roughing | Roughing Model

The Use Roughing Model option has been added to the Die Flats Roughing toolpath and is available when Roughing Activation Parameters have been validated during the geometry activation process.

Tangent to Curve Toolpath | Bottom up Machining

It is now possible to set a negative Z-Step value when selecting the Toolpath starts on the Curve option in the Curve Machining Z Movement dialog box.

This has the effect of starting machining below the defined curve at a distance indicated by the Total Machining Depth parameter and working towards the curve.

This can be used to perform thread milling when the Ramp Down between Planes option is activated.

Thread Milling | Lateral Passes

It is now possible to add lateral passes to the Thread Milling by Contouring operation of a manual hole machining toolpath. This allows you to perform thread machining with tapping tools by applying several lateral passes.

Cutter Compensation Activation / Deactivation

The Cutter Compensation function can now be individually switched on or off in the Tangent to Curve, Curve Remachining and Chamfering 2.5 axis toolpaths.

This has been made possible by the addition of the Use Cutter Compensation check-box in the Cutter Compensation section of the toolpath specific parameters area.

This implies that users now only need to define one Postprocessor Configuration file whereas in previous versions this was not possible.

Tapping - Helical Lateral Lead-in

A new option to perform helical lead-ins has been added to this version of WORKNC. This option, now included in the Cutter Movements dialog box, has been integrated to allow the use of specific tools such as Hitachi's Epoch Direct Thread Mills to perform contour threading operations without the need of initial pilot holes.

Dynamic Collision Check

The Perform Tool Holder Collision Detection during Calculations option is now only available in the relevant toolpaths. This option, which was also present in the Tool Holder Collision Detection Parameters dialog box in previous versions, has now been removed.

WORKPLAN Job ID Referencing

WORKNC can now access the WORKPLAN database. This allows users to recover Job IDs directly from the WORKPLAN database when the application is installed on a customer's site.

Parallel Calculations Improvement

A new parameter has been added to the Toolpath Calculations parameters window in the Software Configuration dialog box.

This parameter, Number of seconds to wait after starting a new calculation before re-evaluating available RAM, has been added to make launching new calculations more efficient.

CAD - CAM Tessellation Consistency

The tessellation procedures for CAD and CAM use different processes.

It can occur that after Workzone activation all surfaces appear to be correctly loaded and displayed but in reality a surface maybe missing on the calculation model. This can be seen when using the 'loadshell' command on which it can be seen if any surfaces are effectively missing.

A diagnostic tool which can be activated or deactivated in the Software Configuration interface has been created in this version which allows users to be informed if such an incident occurs.

Tool Orientation Verification on Incremental NC Machines

A new orientation verification feature has been added to the Tool Orientation function.

This feature can be very useful to check correct tool orientation on selected surfaces when incremental NC machines are used for milling.

This also means that tool orientation checking can save time by detecting errors before running toolpath and postprocessor calculations at which stage errors would be detected in previous versions.

WORKNC Versión 2018 R2

WORKNC 2018 R2

La versión 2018 R2 de Hexagon WORKNC de alto rendimiento CAD / CAM es la solución para el mecanizado de geometrías complejas, el siguiente paso en su camino hacia la calidad.

Funciones de dibujo 2D | WORKNC | Designer

Una actualización importante de la operación CAD es la función de dibujo 2D en WORKNC | Designer. Esto mejora la comunicación con el taller extrayendo 2D, secciones y vistas de detalles de modelos 3D, al tiempo que documenta la pieza o el ensamblaje en una hoja.

Estrategia de mecanizado para paredes

La nueva estrategia de mecanizado de paredes es una trayectoria para muros verticales en troqueles grandes. Proporciona una trayectoria de herramienta más limpia y segura, mediante el uso de las curvas 2D. El usuario se beneficia de una forma rápida de calcular y producir las trayectorias de herramientas.

Mecanizado de cajeras con Waveform

El mecanizado de cajeras con Waveform es un nuevo patrón en el mecanizado de cajeras Pocket Machining, que complementa y consolida la estrategia actual de desbaste 3D Waveform. Eso significa que se pueden selecionar curvas en lugar de superficies, lo que acelera el tiempo de cálculo.

Definición de Offset | Modelo de corte de Stock STL

Se puede seleccionar un offset al seleccionar un modelo STL que sea selccionado como Stock de corte, lo que conduce a un análisis de stock más seguro y preciso, ya que al aplicar un tratamiento termico es posible que el tamaño haya cambiado.

WORKNC Versión 2018 R1

WORKNC 2018 R1

La versión 2018 R1 presenta dos nuevas herramientas importantes: un modelador CAD directo y un Módulo Robot, lo que facilita la programación fuera de línea de los robots, incluso para usuarios inexpertos.

WORKNC | Designer | El CAD ideal para un CAM

WORKNC | Designer CAD es una nueva aplicación que se centra en las necesidades específicas de los programadores de maquinas, lo que permite a los usuarios crear diseños o modificar la geometría existente desde sistemas de CAD de terceros.

WORKNC | Designer se basa en la tecnología Parasolid®, brindando modelado híbrido y capacidades de modelado directo que revolucionarán la forma en que los programadores preparan las piezas para la fabricación. No depende de una serie de parámetros que lo maneje, o un árbol de características. Proporciona un entorno de edición y modelado muy rápido y dinámico, donde los usuarios simplemente dibujan, arrastran, mantienen, presionan o tuercen, para crear y modificar modelos.

Módulo Robot

A medida que los robots se vuelven más comunes en el taller, cada vez es más necesario proporcionarles programación fuera de línea. Las nuevas herramientas de simulación y resolución de singularidad en WORKNC 2018 R1 permiten que los usuarios puedan aprovechar al máximo las enormes ventajas que los robots aportan al proceso de fabricación. Por ejemplo, se pueden usar como pulidora, cabezal láser, boquilla de soldadura o, de hecho, cualquier otra herramienta que permita pensar en la creatividad de la ingeniería.

Los robots también permiten que la herramienta se fije y la pieza se mueva a su alrededor, en lugar del método tradicional de un componente fijo y una herramienta en movimiento. Pero los robots solo son tan buenos como la programación de software que los gestiona, y este último desarrollo en WORKNC 2018 R1 asegura que los fabricantes puedan estar a la vanguardia de la tecnología de robots.

Desbaste Waveform

Se incorporaron varias características nuevas en el desbaste Waveform, que mejora la eficiencia y el rendimiento. Estas incluyen el soporte para nuevas herramientas en estrategias de mecanizado trocoidal, permitiendo entradas en rampa con ángulos altos, típicamente entre 10 y 20 grados.

Estrategia automática de paso variable en Z

Se han revisado y mejorado los algoritmos relativos a la estrategia de variables automáticas de paso en Z, lo que permite una distribución más suave de la trayectoria de la herramienta en la pieza. Además, con las mejoras en Tapping y Threading, ahora es posible definir la Selección de superficie en la sección Zona de mecanizado del menú Trayectoria. Anteriormente, la gestión de la superficie era completamente automática, y no era posible ignorar superficies o agregar superficies opcionales.

Gestión de la activación de la pieza

Una gran preocupación es le gesti´pn de una modificación en la forma de activación, lo que permite usar un modelo más áspero, más ligero y más simple por las trayectorias de desbaste, lo que acelera los tiempos de cálculo. En versiones anteriores del software, un conjunto de parámetros de activación era aplicable para todos los tipos de trayectorias de herramientas en una zona de trabajo determinada. Ahora, los usuarios pueden definir dos conjuntos y establecer valores específicos para las trayectorias de herramienta de desbaste.

Característica de inicialización del stock

La nueva característica de inicialización de Stock genera un modelo de stock para un área específica de un componente, definida por superficies seleccionadas. Esto es particularmente útil cuando solo ciertas áreas del mundo necesitan ser mecanizadas.

WORKNC Versión 2017 R2

WORKNC 2017 R2

Faster and safer roughing

WORKNC 2017 R2 takes advantage of the latest improvements made to Hexagon’s Waveform Roughing. Faster and safer than ever, the Waveform strategy significantly improves standard roughing technologies with its consistent material removal, while increasing the tool and machine service life.

Waveform Roughing takes further strides in 2017 R2 by reducing machining times as well as improving cutting conditions. Toolpath optimization is achieved by taking tool load into consideration, during intermediate Z-step calculations.

The Waveform technology has been designed to perform roughing operations at very high speeds and requires toolpath security control. A new option allows users to force the initial lead-in and the final lead-out to a secure point above the stock in case of a difference between the virtual stock and the real stock on the machine.

High Performance Finishing: Time savings and optimal surface quality

WORKNC 2017 R2 fulfills the users' quest for further time savings and optimal surface quality. The new Parallel Finishing toolpath makes use of the innovative Advanced Toolform technology which offers efficient high feed cutter management. Toolpath calculations are based on the real shape of the cutter which ensures optimal surface quality and machining times reduced by up to 80%.

The Die Flats Finishing toolpath now features a new option enabling radial stepovers which ensures a fluid trajectory and eliminates sharp angles. This results in improved surface quality and reduced machining times.

Maximum security

WORKNC has long been recognized for its standard collision detection functions covering the machining environment, the tool holder, the stock, the machining center. WORKNC 2017 R2 further enhances process security by systematically calculating collisions and out-of-limit conditions.

The CAD module has also been improved in 2017 R2. All machining preparation operations - part, machining set-up, clamping systems - can now be carried out in the CAD module. When creating a Workzone, the complete assembly is exported into the machining context at the same time as the part itself. It's no longer required to reposition assemblies with respect to the part.Automation and ease of use of Machining Sequences

WORKNC 2017 R2 improves the Machining Sequence process to offer step by step assistance during toolpath programming. The Machining Sequence process now informs the user of any missing data in the Workzone such as views, curves, point, allowing for on to fly corrections.

WORKNC invests for the future

WORKNC 2017 R2 introduces its Educational license to prepare tomorrow's users. WORKNC for Education includes a student edition, giving students the opportunity to practise their skills and gain experience in all the latest CAM strategies

WORKNC Versión 2017 R1

WORKNC 2017 R1

Time Savings: Increased Productivity

Amongst the range of innovative features which appear in WORKNC 2017 R1, we can mention the new Parallel Finishing toolpath based on the paradigm-shifting "Advanced Toolform" technology from Hexagon. The new Parallel Finishing toolpath calculation considers the real physical geometry of the cutting tool, whether it is a high-feed cutter, a standard tool or whatever form of convex tool shape.

Why is this technology so important for improving the productivity of WORKNC users?

Touching the part with a bigger radius results in smaller and smoother cusps which are more widely spaced allowing the use of larger Stepovers and machining times to be reduced by up to 80%. Furthermore, thanks to this new technology, positive or negative stock allowances can be defined. This is new. WORKNC once again consolidates its position as the CAM market leader.

A myriad of other innovative features allowing important time savings in terms of programming are available in WORKNC 2017R1, for example "3D Tool Compensation" for 3 axis and 3+2 axis machining. This is a unique new feature. No more need to program and calculate several different toolpaths to determine the required result and this applies to whatever controller is fitted to the milling center.

Among other highly anticipated improvements by established users of WORKNC is the Dynamic Calculation Queueing function which offers important time savings. Operators can now launch the creation of several toolpaths one after the other, run postprocessors or check for eventual tool holder collisions without having to wait until the end of calculations in progress.

High Performance, Top Quality Machining

WORKNC 2017 R1 ensures improved quality and machining performance on large parts. WORKNC 2017 R1 sees the addition of the new "3 Axis Special - Vertical Rotation" strategy in Auto5 offering a genuine solution for out-of-limit conditions. This takes advantage of the machine's capabilities to trigger automatic table rotation to provide continuous machining ensuring minimal setup down time and higher surface quality.

5-axis machining welcomes the new 'Manual' option to the existing 'Surface', 'Curve' and 'Axis' modes for creating and editing 5-axis curve sets. Say goodbye to jerky machine head movements! Users can quickly and progressively adjust tool orientation during the curve creation process while maintaining precise control of machine head rotational movements. Toolpath fluidity and surface finishing are both greatly improved. This option is recommended for engraving and trimming operations.

Flexibility and user autonomy

WORKNC 2017 R1 addresses the need for further autonomy and flexibility of the machine operator in the workshop. The new 'WORKNC Shop Floor Editor' is a genuine analysis tool which allows toolpaths to be displayed, simulated and checked before running the routines on the machine. With this independence, operators will be able to rapidly postprocess toolpaths in the machining context predefined by the CAM programmer and then run the toolpaths on the machine itself.

Also featured, the new WORKNC Launcher, which presents to the user the entire suite of WORKNC tools, as well as a customizable zone to which you can drag and drop your favourite applications or folders. The new ToolStore, shared with other Hexagon CAM solutions, is based on a modern user interface. This application is compatible with other tool libraries available on the market. Tool duplication is no longer necessary; a single tool can have different cutting condition according to the material to be machined.

The continuous and regular improvements made to existing toolpaths are reflected this year in both the Z-Level Finishing and Waveform Roughing toolpaths, which ensure that WORKNC users fully benefit from new algorithms and machining technologies, offering best-in-class machining efficiency.

WORKNC Versión 2016

WORKNC 2016

The Waveform technology

Increased tool service life

In order de maintain a constant chip load, the strategy machines from the external side of the stock towards the geometry of the part.

This principle avoids sharp directional changes, especially on external areas, which allows maintaining a consistent tool engagement in the material and reducing the number of retracts on the toolpath. The tool and machine service life is therefore improved.

Higher Productivity

The lateral step is automatically adjusted in order to maintain a constant chip load over the whole toolpath. It is therefore possible to maintain constant feed rates during the whole cycle that is 5 times faster than traditional roughing. Machining is performed using the full cutting length (as much as possible) of the tool, equally distributing the load and not only on the tip of the tool.

Quality drives Productivity in WORKNC 2016

Combined with the WORKNC Collision Detection module, which allows detecting collisions and out-of-limit conditions in the whole machining environment, the Waveform technology offers highly secured and reliable toolpaths that improve quality while maintaining high productivity levels.

Still aiming at reducing time cycles and improving surface quality, WORKNC 2016 enhances its Wall Machining strategy with a Lace cycle used with the appropriate tools.

Without this Lace option, machining is done from top to bottom, and the tool moves up in rapid feed rate. With the Lace option, the first pass is done from top to bottom, and the next pass is done from bottom to top. The toolpath is shorter, with less retracts, machining time is therefore reduced.

Auto5 module in standalone version

In version 2016, Auto5, the game changing technology in 5-axis machining, is available as a fully integrated module.

It is no more necessary to obtain the whole 5-Axis module. Thanks to this module, users can automatically generate 5 axis toolpaths based on existing 3 axis toolpaths while also taking into consideration the kinematics of the selected 5 axis NC machine.

Engineers can convert 3-axis and 3+2-axis toolpaths into simultaneous 5-axis machining toolpaths. Programming can be done directly in the shop floor.

Intelligent toolpaths are automatically and dynamically controlled to avoid collisions and respect the rotational limits of the machine.

The Auto5 technology allows using shorter and more rigid tools in order to finish most of the part at once. Using the Auto5 module makes it easier to finish the project.Always more intuitive

WORKNC regularly improve its ergonomics to bring comfort to users. In version 2016, WORKNC makes command selection easier in the user interface. Commands are now at the users' fingertips.

The WORKNC 2016 interface is more intuitive thanks to new icons for calculated operations.

WORKNC Versión V24

WORKNC V24

All the core values on which its reputation has been built since 1987 are ever-present: rapid and automatic programming, safe and reliable toolpaths and high performance machining.

Rapid and Automatic Programming

WORKNC V24 includes enhancements to its Rest Material Display function, which has been transformed into an analysis tool that helps CAM programmers reduce machining prepara- tion time. The upgraded function enables users to rapidly evaluate various amounts of rest material left on any given model according to user-defined color ranges.

This latest version also offers a new collision-detection algorithm with faster calculation abilities, and that takes into account the machine, the toolpath and the clamping system.

Safe and Reliable Toolpath

In response to machining conditions recommended by cutting-tool manufacturers, WORKNC V24 delivers enhanced toolpath safety.

In 3-axis and 3+2-axis machining modes, the WORKNC collision detection module will desig- nate the shortest possible cutter that can be used for any given operation. For 5-axis ma- chining, the Auto5 module will determine the best possible conditions for a user-defined cutting tool. Special attention has been given to machining with small cutters to optimize cutting conditions for features such as ribs and narrow slots.

High-Performance Machining

WORKNC toolpaths undergo regular and comprehensive reviews to ensure that users benefit from the most efficient algorithms and the latest machining technologies.

Re-machining strategies have been revamped in V24 to be completely ‘revamped’ in Version 24. This has been achieved by obtaining greater precision in detecting the areas, both vertical and planar, to be re-machined.

Z-Level machining is used on vertical areas and planar surfaces are machined using contour- ing strategies. The new variable Z-step option generates smoother trajectories along with enhanced optimization, offering improved surface-finish quality and further gains in productivity.

New CAD Features

Additional STL file-processing options are also a new feature of WORKNC V24. A new intelli- gent function based on the detection and organization of specific feature zones allows dif- ferent elements to be grouped together. This can facilitate machining portions of the STL model or creating curves from the STL model.

WORKNC Versión V23

WORKNC V23

WORKNC 23 optimizes the production management process by adopting a completely revised collision management tool and adding the assembled toolpath function.

Creating a new project in WORKNC V23 is now 5 times quicker than in previous versions.

Efficient processing

WORKNC V23 improves productivity and offers a solution for data storage problems.

Part geometry activation is now up to 5 times more rapid. The size of a newly generated WORKNC project is up to 5 times smaller.

Graphic display performance has been improved by around 30%.

Graphic manipulation of large parts is more comfortable.

Continual improvements in WORKNC machining strategies

Global Roughing can now handle a local stock which can be created for specific needs such as machining inserts or repairing molds after welding build-ups. This new function is independent with respect to the global stock model of a WORKNC project.

The Z-Level Remachining toolpath has some significant improvements. Machining efficiency in sharp corners is greatly improved and ensures a top quality finish. Toolpath fluidity can be further enhanced by the possibility of using a smoothing radius.

Tapered and conic cutters can now be employed in several 3 axis toolpaths.

The Undercut Remachining toolpath now benefits from dynamic tool holder collision detection which ensures the generation of collision-free toolpaths.

Some new options have also been implemented in 5-axis toolpaths. 4-axis Profiling allows the tool to be projected onto the surface; Surface Machining allows a surface offset to be defined...

After a complete reviewal of finishing toolpaths in V22 and to meet customers' requirements concerning quality, development work concerning toolpath precision and fluidity along with surface finish quality has remained the order of the day for WORKNC.

New Collision Detection Calculation Module

WORKNC detects collisions and out-of-limit conditions in a global machining environment which takes into account the machine, the part, the clamping system along with the tool and tool holder assembly.

Collision detection calculations are now run in a parallel calculation window allowing users to continue preparing other tasks in the graphic interface.

Collision detection results are conserved throughout the project lifecycle.

The collision detection results display has been reviewed to ensure greater clarity and uniformity between machine and tool holder collision tests.

An M (Machine) status symbol has also been added to the toolpath line in the Workzone Manager to indicate the result of the test.

The tool holder collision detection module also allows the toolpath to be modified in the presence of a clamping system.

Assembled toolpaths + postprocessor

WORKNC now features assembled toolpaths which allow users to control transitions between toolpaths before postprocessing. By taking into account the machining context, WORKNC uses machine kinematics when calculation the transitions.

In the majority of cases, automatic assembled toolpath calculations give collision free results within machine limits.

Users enjoy a high degree of flexibility for manually modifying, adapting or transforming transitional movements.

Automatic Drilling Module

The automatic drilling module now disposes of tapping tables containing all the required pre-drilling, tapping, chamfering data... These tables cover the different standards used in the industry (ISO, DIN...). One of the advantages is that only a single machining strategy is required for all the different diameter tapping operations.

A tapping toolpath by contouring with a profile cutter is a newcomer to V23. It is also now possible to realize automatic drilling operations based on a points file.

A graphic editing function allows the start point of a hole to be rapidly moved to another position in case of design modifications.

New CAD preparation functions

The surface fillet creation function has been reviewed with the additional possibility of creating surface chamfers using the same method.

Fillet and chamfer creation has been made easier by allowing local stitching of the surfaces involved.

Two new functions have been added using the same techniques: Tangent surface extension and surface offsetting. Potential problems caused by complex intersections are correctly handled.

All these functions benefit from pre-visualization before validation.

New functions for processing STL files

STL model management in the CAD module has been completely revised. The STL model is now a structured entity.

CAD operations can now be performed on STL models in V23.

Basic geometric entities can be separated (planes, cylinders, cones, fillets...).

After separation, users can:

- Independently work on each identified entity in the CAM module.

- Individual entity boundary extraction

- Cylinder axis creation

WORKNC Versión V22

WORKNC V22

WORKNC Versión 22 dispone de nuevas trayectorias de herramientas junto con una serie de mejoras en las trayectorias de herramientas existentes. Las opciones de transición en espiral, con una mejor gestión de la distribución del punto de paso de la herramienta, contribuyen a garantizar un acabado superficial óptimo.

Optimización del entorno de producción

gracias a la creación de un Contexto de máquina que agrupa todos los elementos de configuración de máquina relevantes requeridos por los diferentes módulos dentro de WORKNC, como la detección de colisiones, etc. Se pueden usar varios Contextos de máquina en la misma zona de trabajo.

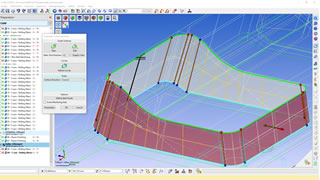

Trayectorias nuevas y optimizadas

Four new trade oriented toolpaths are now available for machining walls and planar surfaces on die stamping tools. The new Tangent to Curve toolpath has shown to be the ideal solution for machining specific features on 2D parts by direct selection of vertical surfaces or by automatic wall detection following planar surface selection.New V22 3 Axis Toolpaths Improved roughing strategies allow the use of conic cutters offering machining trajectories which are closer to the final form of the part and guarantee maximum tool service life. New options allow optimization of initial roughing passes in order to protect cutters and the optimal machining direction can be determined automatically by WORKNC.

3D Finishing and ISO Finishing are two newly developed toolpaths. A morphing strategy, applicable to both toolpaths, ensures fluid trajectories thanks to spiral transitions which eliminate wasteful stepover movements and retracts. ISO surface parameters offer optimal machining of 3D surfaces and ensure a high quality surface finish.

Consolidated User Interface

Dialog boxes and toolpath parameter menus have been revised to offer improved ergonomics and give immediate access to related parameters.

Die Stamp Machining

Four new toolpaths have been introduced for machining walls and planar surfaces on die stamp tooling parts - Wall and Flat Surface Roughing and Finishing, Wall Plunge Machining, Chamfering and Tangent to Curve toolpaths with a wide range of options adapted to different types of parts.These toolpaths have a wide range of options and incorporate trade expertise to ensure simple programming and rapid machining of die stamp tools:

• Options for toolpath optimization and determining the most efficient trajectories.

• Morphing options to guarantee a continuous trajectory where the cutter remains in permanent contact with the machined surfaces.

Features Machining

WORKNC V22 offers a very comprehensive ‘Features Machining’ module in which complex stack features can continually enrich a knowledge base using self-learning strategies. In the same manner as for automatic feature machining, this new function is associated with automatic hole detection whatever the type of 3D model (solid, surface or hybrid).• Stack machining by self-learning.

• Interactive creation of rules to categorize and machine complex features.

• Automatic detection of complex features using customized rules.

• Creation by self-learning of complex features.

• For each complex feature, one or several strategies can be associated.

New Simultaneous 5 axis Module The 12 toolpaths which existed in previous versions have been replaced by 6 new toolpaths which are much more versatile and less specialized.

They offer a wide range of options which can adapt strategies to respond to different situations (5 axis Rolling, Profiling, Curve Machining, etc...).

5 axis toolpath programming ergonomics have been completely revised to simplify toolpath preparations. This has been achieved thanks to a unified dialog box for greater conviviality and simplicity.

Two graphical aid zones have been added to assist the user in his choice of options for a given toolpath; these contain clear, informative illustrations concerning selected options or parameters.

Toolpath Transformation

Toolpath point transformation enables the translation, rotation and symmetry of a toolpath to create a pattern repeat of a model or selected surfaces. This dramatically reduces calculation time where multiple instances are required, and ensures machining uniformity for consistency of manufacture.